سواءالتجوال الزجاجي or ألياف زجاجية قصيرة, الألياف الزجاجية الأولية or سعر ألياف الكربونيتم إضافتها إلى مصفوفة اللدائن الحرارية، والغرض الأساسي هو تحسين الخواص الميكانيكية والهيكلية للبوليمر.هناك العديد من الاختلافات بين الطريقتين الرئيسيتين لتعزيز اللدائن الحرارية للقولبة بالحقن، بدءًا من كيفية دمجها مع مصفوفة البوليمر، وحتى مستوى الأداء الذي يمكن أن توفره، وقد يكون أحد أشكال الألياف أكثر ملاءمة للآخر، ولكن المشكل، والفرق الرئيسي بين الألياف القصيرة والطويلة هو درجة معالجتها.

معالجة اللدائن الحرارية المقواة بالألياف الطويلة

الهدف الأساسي من معالجة اللدائن الحرارية المقواة بالألياف الطويلة هو الحفاظ على طول الألياف، وهو أمر بالغ الأهمية لتحسين القوة والمتانة.يمكن أن يكون لكسر الألياف تأثير سلبي على خصائص مركب البوليمر وقد يؤدي في النهاية إلى إبطال فوائد استخدام خيوط الألياف الزجاجية.يمكن أن يؤدي التعامل غير السليم والأدوات الخاطئة وتصميم المكونات، أو استخدام معدات أو إعدادات معالجة غير محسنة، إلى كسر الألياف.

على عكس البلاستيك المقوى بالألياف المقطعة، عادة ما يتم تصنيع المواد المقواة بالألياف الطويلة عن طريق النتوء.تتضمن العملية التمددجلاسs متنقلمشربة براتنج لدن بالحرارة من خلال قالب تشريب خاص (بحيث يمكن للراتنج أن يلتف حول الألياف ويربطها)، ثم يقطع الخيوط المبثوقة إلى كريات، وعادة ما تكون الألياف الموجودة في الكريات 12 مم. يتميز الطول الطويل الكامل بتعزيز الألياف أحادي الاتجاه وهذا الطول أمر بالغ الأهمية لتمكين البوليمر من نقل الضغط بكفاءة إلى ألياف أقوى.

عندما يتم استخدام هذه الكريات في قولبة الحقن، يتم محاذاة الألياف الطويلة وجرحها بإحكام لتشكل هيكلًا داخليًا يوفر القوة والمتانة.بالمقارنة مع المواد المملوءة بالألياف القصيرة، فإن المواد المركبة المقواة بالألياف الطويلة سواءألياف الألياف الزجاجيةأو ألياف الكربون، توفر نسب قوة إلى وزن أعلى، وصلابة تأثير، وعمر تعب دوري أطول، ومقاومة أوسع للحرارة واستقرار أفضل للأبعاد.

توفر هذه المواد المتينة أداءً هيكليًا مشابهًا للمعادن، ولكنها أخف من المعدن، وقادرة على الاستفادة من فوائد كفاءة المعالجة لقولبة الحقن.1 كيلو قماش من ألياف الكربونتعتبر ذات قيمة خاصة كبديل للمعادن لأنها أخف بنسبة 70% من الفولاذ وأخف وزنًا من الفولاذ.الألومنيوم أخف بنسبة 40%، لذلك يمكن استخدام المركبات المقواة بالألياف الطويلة لتصنيع المكونات المطلوبة في السيارات والسلع الرياضية والفضاء والسلع الاستهلاكية والمعدات الصناعية.تشمل الراتنجات الأساسية النموذجية مادة البولي أميد (PA أو النايلون)، والبولي بروبيلين (PP)، والبولي يوريثين الحراري الصلب (ETPU)، والراتنجات ذات درجة الحرارة العالية مثل البولي إيثركيتون (PEEK)، والبولي فثالاميد (PPA)، والبولي أميد.إيميد الأثير (PEI) وما إلى ذلك. بينما يمكن تقوية أي لدن حراري بالألياف، إلا أن بعضها فقط يقدم أداءً أعلى لأنه معزز بشكل أفضل.بتعبير أدق، يتم تعزيز الراتنجات شبه البلورية بالألياف بشكل أفضل من الراتنجات غير المتبلورة، مما يعني زيادة صلابتها وقوتها بشكل أكبر.

نقاط معالجة المواد المقواة بالألياف الطويلة

بالمقارنة مع الراتنجات غير المعدلة أو الحبيبية المملوءة بالمسحوق، فإن صب المركبات المقواة بالألياف الطويلة له متطلبات معينة على القوالب والبوابات ومعدات القولبة وتصميم الأجزاء.تختلف العمليات المستخدمة لمعالجة هذه المواد أيضًا عن تلك الخاصة بالبوليمرات المقواة بالألياف القصيرة.

كما ذكرنا سابقًا، الحفاظ على طول الألياف هو مفتاح النجاح.تشمل العوامل التي يمكن أن تسبب تقصير طول الألياف الضغط العالي والقص الناتج عن برغي الحقن، وكذلك الزوايا الحادة في القالب ونظام العداء.للحفاظ على طول الألياف، هناك 3 نقاط معالجة رئيسية يجب الانتباه إليها:

1. المواد العفن والتصميم

على الرغم من أن الألياف الطويلة تتآكل بشكل أقل على القالب من الألياف القصيرة نظرًا لوجود عدد أقل من نهايات الألياف التي تشبه الإبرة والتي تؤثر على القالب، فإن نفس النوع من فولاذ القالب مناسب لكل من البوليمرات المقواة بالألياف الطويلة والقصيرة، وهي الأكثر شيوعًا. مصنوع من الفولاذ القالب P20، والذي يمكنه تحمل أكثر من 100000 حقنة بشكل مستمر.إذا كانت هناك حاجة إلى متانة أعلى (أكثر من 100000 دورة حقن)، فإن فولاذ الموليبدينوم الكروم H13 أو الفولاذ المقسى بالهواء A9 يعدان خيارين أفضل.بشكل عام، تعتبر القوالب المتصلبة هي الخيار الأفضل لمعالجة اللدائن الحرارية المقواة بالألياف.بالنسبة للقوالب البالية، يمكن تجديدها باستخدام تقنية الطلاء الكهربائي.يمكن أيضًا استخدام قوالب الألومنيوم إذا كان من الضروري إنتاج نماذج أولية للتحقق من صحة التصميم.

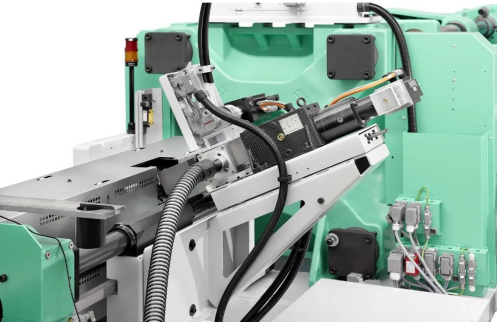

2. معدات التشكيل

يمكن معالجة اللدائن الحرارية المقواة بالألياف الطويلة باستخدام معدات التشكيل بالحقن القياسية مع بعض التعديلات غير الدائمة فقط للحفاظ على طول الألياف واستيعاب اللزوجة الأعلى.يوصى باستخدام برغي ذو ضغط منخفض أو برغي للأغراض العامة مزود بحلقة غير رجعية تسمح بالتدفق الحر في الأعلى.يمكن استخدام فوهات الأغراض العامة، ولكن يجب تجنب فوهات النايلون لأن شكلها الرملي (المصمم لمنع سيلان اللعاب) يقيد التدفق ويخلق القص ويسبب تآكل الألياف.نصيحة أخرى لتقليل القص هي تجنب تصميم الفوهة المخروطية المقلوبة.بشكل عام، فتحات الفوهة الأكبر حجمًا (5.6 مم على الأقل) تسهل مرور الراتنجات اللزجة المقواة بالألياف.

القاعدة الأساسية الجيدة لأي آلة حقن هي حقن 60-70% فقط من الحجم.يؤدي حجم اللقطة الكبير جدًا إلى زيادة وقت إعادة الضبط، في حين أن حجم اللقطة الصغير جدًا يعني بقاء المادة في البرميل لفترة أطول، مما قد يؤدي إلى التدهور.

3. شروط المعالجة

فيما يتعلق بالمعالجة، من المهم معالجة مشكلتين: Warpage وزحف.بشكل عام، الأجزاء الطويلة من اللدائن الحرارية المقواة بالألياف تتعرض لتشوهات أقل من تلك التي تتعرض لهاالألياف الزجاجية حبلا قصيرةالأجزاء لأن لف الخيوط يقلل من الانكماش التفاضلي، لكن أجزاء الألياف الطويلة المصبوبة بالحقن لا تزال مشوهة، أحد الأسباب هو أن الألياف تتدفق على طول محاذاة الاتجاه، مع تعزيز قوة الجزء، يمكن أن يؤدي إلى تباين الخواص.لمنع الالتواء، يمكن استخدام مواقع البوابة البديلة أو تصميمات الأجزاء لتجنب محاذاة الألياف المفرطة في المناطق التي لا تتطلب قوة عالية لتحمل الأحمال الهيكلية.

حافظ على ميزة الألياف الطويلة

يتطلب القولبة الناجحة للمركبات المقواة بالألياف الطويلة بعض التعديلات في إرشادات التصميم ومعايير المعالجة المطبقة على الراتنجات غير المقواة ومركبات الألياف القصيرة.للحصول على أقصى استفادة من تعزيزات الألياف الطويلة (والتي تكلف أكثر من المواد غير المملوءة أوتقوية خيوط الألياف الزجاجية المفرومةبسبب أدائها العالي)، يجب اتباع أفضل الممارسات طوال العملية.إذا تم كسر الألياف الطويلة أو محاذاة بشكل غير صحيح بسبب المعالجة غير الصحيحة أو تصميم القالب أو إعداد المعدات، فسوف تتضاءل أو حتى تفقد فوائد القوة العالية والمتانة العالية.

#التجوال الزجاجي#ألياف زجاجية قصيرة#1 كيلو قماش من ألياف الكربون#الألياف الزجاجية حبلا قصيرة#تقوية خيوط الألياف الزجاجية المفرومة

وقت النشر: 21 أكتوبر 2022